Das Hochleistungs-Rohrsystem.

MECHANICAL PP-RCT Kunststoffrohre.

Einfach in der Verarbeitung, herausragend in der Performance, überzeugend langlebig.

MECHANICAL PP-RCT Rohrsysteme. Herausragende Performance über viele Jahre.

Die MECHANICAL PP-RCT Rohrleitungssysteme überzeugen durch eine Reihe herausragender Eigenschaften, die sie zu einer erstklassigen Wahl machen. Die spezielle Zusammensetzung unserer Rohre gewährleistet eine überlegene Stabilität, die selbst anspruchsvollsten Bedingungen standhält.

Unsere Rohrleitungssysteme sind herausragend in Verarbeitung, Leistung und Wartungsfreundlichkeit und setzen Maßstäbe, die Ihre Anlagen langfristig zuverlässig und effizient machen.

- Geringe Wartungskosten: Die robuste Konstruktion und chemische Beständigkeit minimieren Ablagerungen, was zu geringen Wartungskosten und langfristiger Stabilität führt.

- Gleichbleibende Leistung: MECHANICAL PP-RCT Rohre behalten über die Zeit hinweg ihre Effizienz bei, was zu stabilen Betriebsbedingungen und minimalen Ausfallzeiten führt.

- Keine steigenden Aufwände für Pumpenergie: Dank der glatten Innenoberfläche und geringen Reibungsverluste bieten unsere Rohre eine effiziente Strömung, was zu niedrigeren Betriebskosten und energieeffizientem Systembetrieb führt.

- Keine Ablagerungen: Die Resistenz gegen Ablagerungen macht MECHANICAL PP-RCT Rohre zur optimalen Wahl für langfristige, kosteneffiziente Rohrleitungssysteme.

MECHANICAL PP-RCT Rohrsysteme. Die langlebige, robuste Wahl.

Die Langlebigkeit von MECHANICAL PP-RCT Rohrleitungssysteme basiert auf verschiedenen Merkmalen des entwickelten Rohstoffes. Die verbesserte Struktur verbessert die Wärmebeständigkeit und Stabilität. Gleichzeitig weisen PP-RCT Rohre eine höhe chemische Beständigkeit vor und die lineare Ausdehnung ist viel kleiner als bei herkömmlichen PP-R Rohren. Dazu schützen die glatten Innenflächen vor Ablagerungen und Rost, bzw. Korrosion sind kein Thema.

- Lange Lebensdauer: Die auf Langlebigkeit ausgelegte Konstruktion der MECHANICAL PP-RCT Rohre bedeutet, dass sie Jahrzehnte lang zuverlässig funktionieren. Eine Investition, die sich langfristig auszahlt.

- Widerstandsfähigkeit gegenüber Umwelteinflüssen: Egal ob Hitze oder Kälte – die Temperaturbeständigkeit unserer Rohre gewährleistet eine konstante Performance in allen Umgebungsszenarien.

- Minimierte Ausfallzeiten: Die gleichbleibende Leistung der MECHANICAL PP-RCT Rohre trägt dazu bei, unerwartete Ausfallzeiten zu minimieren, was die betriebliche Effizienz steigert.

- Robuste Struktur: Die spezielle Zusammensetzung unserer Rohre gewährleistet eine überlegene strukturelle Stabilität, die den anspruchsvollsten Bedingungen standhält und so eine konstante und stabile Leistung ermöglicht.

Einfache Verarbeitung

Muffenschweißen mit einem Handschweißgerät

- Das Schweißgerät sollte mit den entsprechenden, teflonbeschichteten Schweißwerkzeugen ausgestattet sein. Um eine Beschädigung der Teflonbeschichtung zu vermeiden, dürfen für die Montage keine Zangen oder andere scharfekantigen Werkzeuge verwendet werden. Bitte verwenden Sie einen geeigneten Sechskantschlüssel.

- Schalten Sie das Schweißgerät an.

- Prüfen Sie die Schweißtemperatur mit einem Thermometer oder einem Temperaturkontrollstift, bevor Sie mit dem Schweißen beginnen.

- Die Enden der Rohre müssen gerade abgeschnitten werden. Verwenden Sie eine geeignete Rohrschere oder einen Rohrschneider. Rohre, Formstücke und Schweißwerkzeuge müssen sauber sein. Reinigen Sie sie bei Bedarf mit einem fusselfreien Tuch und PP/PE Reiniger (Ethanol Basis).

- Fitting und Rohr werden zügig und axial, ohne Verdrehung, auf die entsprechenden Schweißwerkzeuge gesteckt werden. Die zu verschweißenden Teile werden dann gemäß der Tabelle drucklos erwärmt.

- Nach der erforderlichen Anwärmzeit sind Fitting und Rohr zügig aus dem Heizelement zu entnehmen und sofort ohne Verdrehen verbunden,

bis Einstecktiefe oder Markierungen erreicht sind. Die Strichmarkierungen auf den Formstücken und dem Rohr gewährleisten die richtige Ausrichtung der Rohre. - Beachten Sie die Abkühlzeit der Verbindung.

- Reinigen Sie die Schweißwerkzeuge bei Bedarf.

Muffenschweißen mit einem Handschweißgerät (ab 40 mm)

- Überprüfen Sie die Maschine: Bestimmen Sie die Einschweißtiefe durch Einstellen der Dimension am Gerät; stellen Sie sicher, dass die Schweißtemperatur erreicht wird.

- Fixieren Sie das Formteil mit der Klemme und achten Sie darauf, es nicht zu fest zu klemmen, da dies zu einer Ovalität führen kann, die sich negativ auf die entstehende Schweißnaht auswirkt. Achten Sie darauf, dass das Formteil richtig positioniert ist. Verwenden Sie eine Gegenspannung, um ein mögliches Verrutschen zu verhindern.

- Legen Sie das Rohr locker in das Backenfutter ein.

- Stellen Sie die Dimension mit dem Drehknopf ein, mit dem Sie die genaue Einschweißtiefe einstellen.

- Beide Werkzeuge bis zum Anschlag zusammenschieben.

- Das Rohr bis zum Fitting schieben, dann festziehen. Darauf achten, dass die Schweißpartner genau ausgerichtet sind. Öffnen Sie das Schweißwerkzeug.

- Setzen Sie das Schweißgerät ein. Fitting und Rohr mit der Kurbel langsam bis zum Anschlag in das Gerät schieben. Achten Sie dabei auf die Schweißzeit.

- Die Schweißzeit beginnt, wenn das Rohr und der Fitting eng zusammengefügt sind. Lassen Sie sie sich ohne weiteren Druck erwärmen. Nach Ablauf der Anwärmzeit werden die Werkzeuge auseinandergefahren, das Schweißgerät entfernt und Fitting und Rohr zusammengefügt.

- Beachten Sie die erforderliche Abkühlzeit.

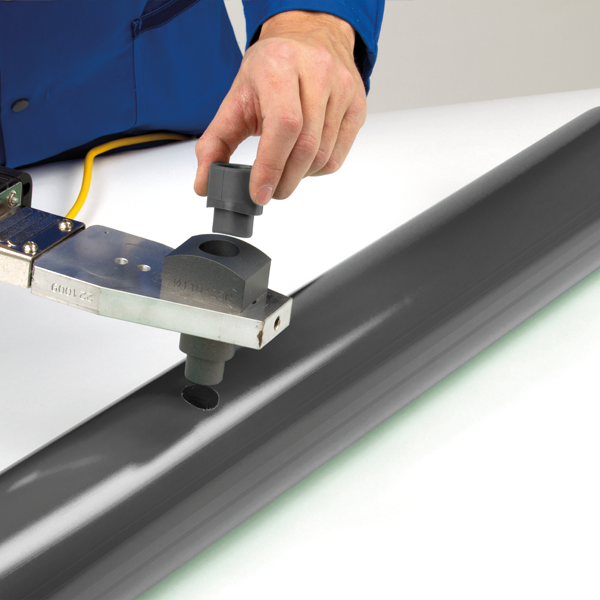

Einschweißsattel

- Bevor Sie mit der Arbeit beginnen, bereiten Sie Material und Werkzeuge vor. Achten Sie darauf, dass der Schweißsattel, der Bohrer und das Schweißwerkzeug den gleichen Durchmesser haben.

- Legen Sie das Rohr genau an der Stelle frei, an der der Schweißsattel geschweißt werden soll, und markieren Sie den Schweißbereich. Vorhandene Rohre entleeren und den Druck ablassen.

- Bereiten Sie das Schweißgerät und die Sattelschweißwerkzeuge vor und erwärmen Sie es auf Betriebstemperatur (250-270° C).

- Mit der POLYMELT Lochsäge durch die markierte Rohrwand bohren und das Bohrloch von Spänen befreien.

- Die zu verschweißenden Teile und Bereiche müssen sauber und trocken sein.

- Das Schweißgerät mit einem geeigneten und ausgerichteten Sattelwerkzeug in die Bohrung der Rohrwand einschieben, bis das Werkzeug die Anschlagsposition erreicht. Gleichzeitig muss der Schweißsattel eingeschoben werden, bis die Sattelfläche die Wölbung des Werkzeugs erreicht.

- Die Anwärmzeit für Rohr und Sattel ist abhängig von der Wulstbildung, mindestens jedoch 25 Sekunden.

- Nach Bildung eines Schweißwulstes beider Fügeteile, das Schweißgerät entfernen und den erwärmten Schweißsattel gerade bis zum Anschlag in die erwärmte Bohrung schieben ohne ihn zu drehen.

- Nach einer Abkühlzeit von mindestens 10 Minuten ist die Verbindung voll belastbar.

Stumpfschweißverfahren ab 160 mm

- Schützen Sie den Arbeitsplatz vor Witterungseinflüssen und vor Verunreinigung durch Schmutz.

- Heizen Sie die Schweißmaschine an und prüfen Sie die Funktionstüchtigkeit.

- Schneiden Sie die Rohre rechtwinklig auf die gewünschte Länge ab.

- Richten Sie die Rohre aus und ziehen Sie die Spannelemente fest.

- Hobeln/begradigen Sie die Vorderseite der Rohre mit einer Fräse einheitlich und gleichmäßig.

- Späne entfernen und die Vorderseite mit Ethylalkohol reinigen.

- Rohrversatz beachten (höchstens 0,1 × Wandstärke).

- Rohre zusammenführen und auf plane Verbindung prüfen (maximale Toleranz 0,5 mm).

- Fügedruck einstellen (siehe entsprechende Tabelle in der Betriebsanleitung der Schweißmaschine).

- Schweißtemperatur prüfen (210° C).

- Sauberkeit des Heizelements vor jedem Arbeitsgang prüfen.

- Schweißvorgang durch Hereinschwenken des Heizelementes einleiten und die Rohre mit Fügedruck auf das Heizelement drücken.

- Nach Erreichen der Wulsthöhe wird der Druck reduziert. Dies ist der Beginn der Anwärmzeit, die die Rohrenden auf die gewünschte Schweißtemperatur bringt.

- Nach Ablauf der Anwärmzeit ist das Heizelement zügig zu entfernen und die Rohre mit dem erforderlichen Druck zusammenführen.

- Die Rohre sind nun verschweißt und kühlen unter Druck ab.

- Die Schweißverbindung darf erst nach Ablauf der vorgeschriebenen Abkühlzeit aus den Schellen gelöst oder entfernt werden.

Fragen zu unseren MECHANICAL PP-RCT Rohren?

Wir sind gerne für Sie da.

Telefon +49 8342 7006 0 oder benutzen Sie einfach unser Kontaktformular.